Flexible Montageassistenz in der Schaltschrankmontage

![]()

DER ANLASS

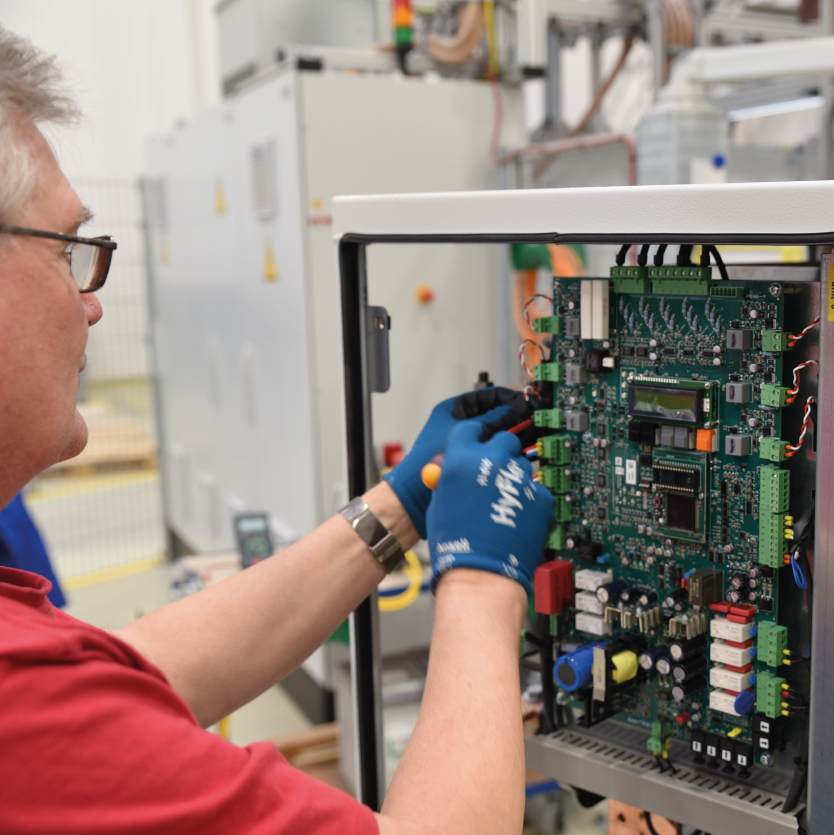

Die Elektrotechnikfertigung Magdeburg GmbH hat sich auf die Herstellung von Schaltschränken für Windenergieanlagen spezialisiert. Dazu sind am Standort Magdeburg 140 Mitarbeitende beschäftigt.

Die Montage von Schaltschränken für Windenergieanlagen ist komplex. Während früher Schaltanlagen in überschaubaren Varianten und größerer Stückzahl gefertigt wurden, wird der Ruf der Kundschaft nach individuellen Lösungen immer lauter. In der Folge ist die Fertigung von Schaltschränken in Losgröße 1 heute eher die Regel als die Ausnahme. Für die Mitarbeitenden, die die Schaltschränke montieren bedeutet das, dass sie sich immer wieder neu auf den jeweiligen Schaltschrank einstellen müssen. Das kostet Zeit. Der Anlernprozess für neue Mitarbeitende ist aufwendig und langwierig.

Darüber hinaus fordert die Kundschaft immer genauere Information über den Montageprozess eines Schaltschranks. Beispielsweise muss für jede Schraubverbindung nachgewiesen werden, dass sie mit dem richtigen, dafür vorgesehenen Drehmoment angezogen wurde.

DIE LÖSUNG

Um die geschilderten Anforderungen der Kundschaft effizient zu erfüllen, hat sich das Unternehmen für die Einführung eines Montageassistenzsystems entschieden. Dieses System besteht im Kern aus

- mobilen oder stationären Endgeräten, auf dem den Mitarbeitenden der aktuelle Arbeitsschritt visualisiert wird,

- intelligenten Drehmomentschraubern,

- einer IT-Infrastruktur, die u.a. die Kommunikation zwischen Akkuschraubern und mobilen oder stationären Endgeräten ermöglicht und

- einer Software, mit der die digitalen Arbeitsanweisungen erstellt werden können.

Auf dem Bildschirm des mobilen oder stationären Endgeräts wird dem Werker der aktuelle Arbeitsschritt visualisiert. Dabei ist zu sehen, welche Schraube er für welche Schraubverbindung einsetzen und mit welchem Drehmoment anziehen soll. Die Drehmomentvorgabe wird an den Drehmomentschrauber übertragen, der sich entsprechend automatisch einstellt. Vor Einführung des Systems gab es beispielsweise hin und wieder das Problem, dass die Schrauben z. B. aufgrund defekter oder verunreinigter Gewindegänge mit zu hohem oder zu geringen Drehmoment angezogen wurden. Durch eine kontinuierliche Drehmoment- und Drehwinkelüberwachung kann dieses Problem nun ausgeschlossen werden.

![]()

![]()

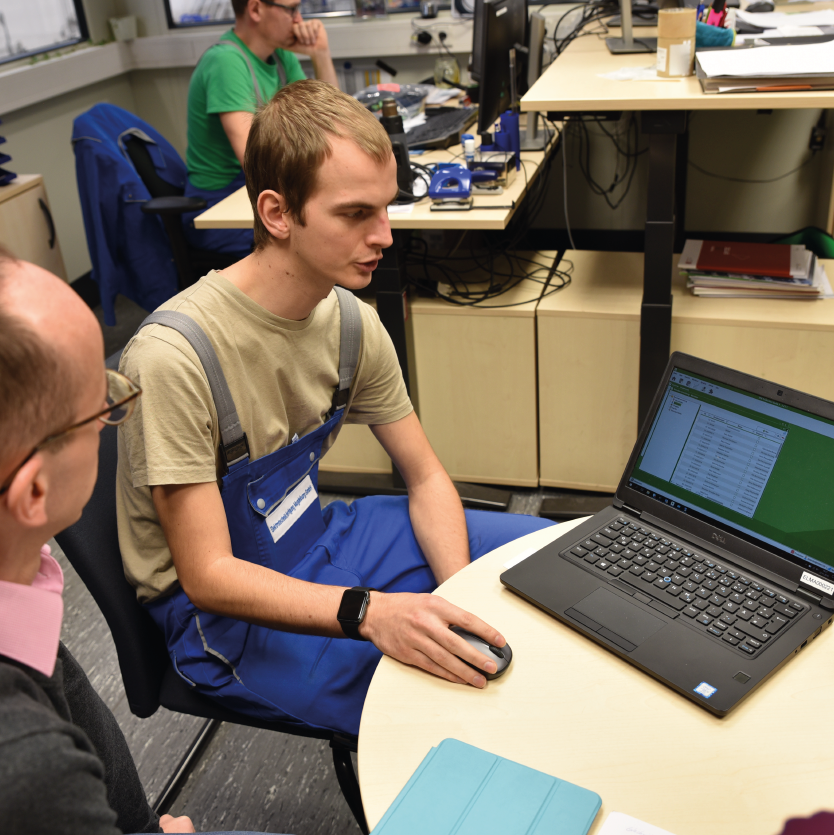

Nach dem Anziehen der Schraube können die Werkenden sehen, ob das erforderliche Drehmoment erreicht wurde. Falls nicht wird die Schraubverbindung rot markiert und er muss noch einmal ansetzen. Ist die Schraubverbindung entsprechend der Vorgaben ausgeführt, wird den Werkenden der nächste Arbeitsschritt dargestellt. Nach Abschluss aller Arbeitsschritte wird automatisiert ein Protokoll erzeugt, in dem u.a. die Drehmomente der einzelnen Schraubverbindungen verzeichnet sind.

Die im Assistenzsystem dargestellten Arbeitsvorgänge werden von der Arbeitsvorbereitung erstellt. Dazu importieren die Kolleginnen und Kollegen die bei der Konstruktion der Schaltschränke erzeugten Daten, wie Ansichten, Verbindungselemente und Drehmomente. Der Aufwand zur Erstellung der digitalen Arbeitsanweisungen ist in etwa identisch mit dem Aufwand zur Erstellung der papierbasierten Pendants, die vor der Einführung des Assistenzsystems eingesetzt wurden.

.

DAS HAT ES GEKOSTET

Die Implementierung des Assistenzsystems hat von der ersten Idee bis zur Umsetzung ca. eineinhalb Jahre gedauert. Nach einer intensiven Marktrecherche hat sich das Unternehmen für die Softwarelösung IPM PG des Unternehmens CSP GmbH & Co. KG entschieden. Neben diesen Softwarekosten waren insbesondere Investitionen in neue Drehmomentschrauber, in die Endgeräte zur Visualisierung der Arbeitsvorgänge und in die IT-Infrastruktur erforderlich, um die Kommunikation zwischen den beteiligten Komponenten sicherzustellen.

DAS HAT DEM UNTERNEHMEN SEHR GEHOLFEN

Die von CSP gewährte Teststellung der Software hat dem Team sehr dabei geholfen risikolos erste Erfahrungen mit dem Einsatz der Software zu sammeln. Auch der technische Sachverstand und das Interesse der Mitarbeitenden hat maßgeblich dazu beigetragen, dass das System aufwandsarm in die bestehenden Prozesse integriert werden konnte. Die Vorgehensweise zuerst die neuen Schrauber zum Test bereitzustellen und erst dann als weitere Neuerung das eigentliche System zu implementieren hat zudem zu einer schnellen und breiten Akzeptanz des Assistenzsystems in der Belegschaft geführt.

DAS WÜRDE DAS UNTERNEHMEN NICHT WIEDER MACHEN

Neue Updates sind hin und wieder eine Herausforderung für den sicheren Betrieb des Assistenzsystems. Dieses Problem kann umgangen werden, indem zusätzlich zum Live-System ein Testsystem betrieben wird. Daran können beispielsweise Updates oder Systemänderungen getestet werden, ohne Auswirkungen auf die realen Montageprozesse befürchten zu müssen. Das Testsystem kann darüber hinaus auch zum Anlernen neuer Mitarbeitenden eingesetzt werden.